「製造業で働くのはやめとけ」「日本の製造業は終わった」などと言われていますが、本当にそうでしょうか?

製造業が衰退しているわけではなく、日本企業全体が世界で競争力を低下させています。

そんな中、トヨタ自動車の販売数が世界シェア2位、売上高では1位です(出典:ディールラボ)。意外に知られていないところだと、オリンパスの消化器内視鏡の世界シェアは70%もあり、もちろん世界1位です。ほぼ独占です(出典:OLYMPUS)。

他には、今後も需要が拡大することが予想される、半導体装置メーカーで有名な東京エレクトロン(世界シェア3位、コータ/デベロッパーはシェア90%)など、バブル期と比べると低調なのは確かですが、日本の製造業は世界で戦えます。

もう一つ「製造業はやめとけ」と言われる理由としては、労働環境が悪いから「やめとけ」と言われることが多いようです。

この言い方は『製造業=工場勤務』という前提で言っているようなので、製造業界で長年働いている私には、すごく違和感のある表現です。

グラント

グラント製造業には、工場で働く以外にも、たくさんの職種があります。

実際に工場の環境は、空調設備もなく、粉塵がまっているような工場が多かったのも事実です。今どきは、冷暖房完備、粉塵対策も、安全対策もしっかりしている工場が多いので、労働環境が悪いという意味では、「古い工場で働くのはやめとけ」というのが正解です。

- 製造業界が衰退しているわけではない。

- 労働環境が悪いところは、減っている。

この2点は分かっていただけたかと思います。

まだ『製造業界で働くべきか、やめとくべきか』モヤモヤしますか?下記のような疑問が、残っているかと思います。

- 製造業にはどんな仕事があって、どんな人が向いているのか?

- 製造業に将来性はあるのか?

- 製造業界は他の業界と比べて稼げるのか?

この記事では、このような疑問を解消できるように解説していきます。

先に結論だけ言ってしまうと、以下のようになります。

「他のメーカーへの転職を考えている」「製造業への挑戦を考えている」というあなたは、以下の製造業に強い転職エージェントを利用しましょう。

\製造系エンジニア職はこちら/

メイテックネクスト

- 製造業界専門のコンサルタントがあなたの転職をサポート

- 企業とのつながりが強いため、各企業をイメージした模擬面接が可能

- エンジニアの求人が常時1万件以上《業界No.1の求人数》

\製造業のハイクラス転職はこちら/

コトラ

- ハイクラス転職を製造業界専門のコンサルタントがサポート

- メーカーの研究開発/設計/生産管理/生産技術/営業のミドル〜ハイクラス求人が多数

- 『製造業+IT』や『製造業+コンサル』など経験を生かして他業界への転職も可能

\機械系経験者はこちら/

マイナビメーカーAGENT

- 転職支援実績が国内最大級のマイナビが運営

- 全国の大手上場企業から人気ベンチャー企業・隠れた優良企業まで、 多くの人事採用担当者との間に太いパイプを持つ

- 一人ひとりのニーズにマッチした転職を提案

【製造業に向いている人/向いていない人】の結論

製造業といっても職種はさまざまで、一概に「こんな人が向いている」「こんな人は向いていない」とは言えません。

『こんな人は製造業に向いていないからやめとけ』といった情報の多くは、工場での作業、しかもライン工として働くことだけを前提としているようです。

『単純作業の繰り返し』=『製造業』と定義している情報が多すぎます。確かにそういった仕事も存在します。しかし、単純作業の繰り返しだけが製造業の仕事ではありません。

製造業で生産や製品に関わる職種は大きく分けると、下記のようなものがあります。

- 企画

- 開発

- 研究

- 設計

- 生産管理

- 生産技術

- 調達

- 加工

- 組立

- 品質管理

- 品質保証

- 梱包・出荷

- 保守・管理

企業や生産している製品によって異なりますが、ものづくりに関わる職種はこのあたりが一般的です。

製造業の仕事内容を紹介している情報のほとんどが、『加工・組立』に関する内容しかないのが気になります。

なぜそうなるのか?というと、

- 製造業を経験したことのない人が情報発信している。

- 工場勤務のみ経験した人が情報発信している。

- プライドを持って、ものづくりに取り組んでいる人の情報が少ない(目立たない)。

こうなると、『製造業のイメージ=物を作る』というところから、『製造業=加工・組立』になってしまい、そういった情報が多いのだと思います。

グラント

グラント私は、製造業界で次の経験があります。

- 機械オペレーター

- 溶接・研磨

- 組立

- 設置工事

- プログラム

- 生産技術

- 設計

私は飽きっぽい性格なので、繰り返しの作業が苦手です。なので、繰り返し同じ作業ができる人を尊敬しています。そんな性格のため、私は大量生産の工場に勤めることはせず、多品種少量生産の工場(メーカー)に勤めてきました。

このように『製造業』という大きなくくりで、「こんな人が向いている」「こんな人は向いていないから、製造業はやめとけ」といった、乱暴な結論を出すことはできません。

【職種別】製造業に向いている人

先述のとおり、『製造業』という大きなくくりで、向き不向きを結論づけることはできません。そこで、職種を大きく3つに分けて、それぞれ向き不向きを解説します。

※細かく分けると、情報量が多くなりすぎるため、特性の違う3つにしています。

製造業のデスクワークについて

製造業のデスクワークは、主に下記のような特徴があります(一般事務職などは除く)。

- 専門分野の知識や経験が必要

- パソコンのスキルが必要

- 手を止めて考えるのも仕事

- 成果が見えづらい

製造業のデスクワークの主な仕事は、技術のインプット/アウトプットです。後工程の人が困らないように「準備する」「指示を出す」必要もあります。

体ではなく、脳みそに汗をかく仕事です。(CADオペは『手を動かしてなんぼ』みたいなところはありますが……)

パソコンは必ず使うので、パソコン操作をできないと仕事になりません。CAD/CAM/CAEなど専門のソフトウェアに関するスキルも必要です。

開発や設計は、成果が見えづらい職種です。生産管理システムの進化で、見える化が進んできてはいますが、それでも開発したもの、設計したものがどれだけの成果を上げたのか、数字で表すのは難しいのが現状です。

成果が見えづらいですが、給与水準は高い傾向にあるため、工場の作業員や営業職など、はっきりと成果が見える人からは、『座っているだけで高い給料をもらっている』と、ねたまれることもあります……←一部の理解のない人、視野の狭い人が思っているだけです。

デスクワーク(開発・設計・生産技術など)に向いている人

製造業のデスクワークに向いているのは、下記のような人です。

このような人は、製造業のデスクワークに向いています。理由を順番に解説していきます。

パソコンの前に座っていても苦痛ではない人

パソコンは必ず使うので、パソコン操作が苦手だと務まりません。パソコンの操作はできても、パソコンの前に座りっぱなしになるのが苦手な人は向いていません。

打ち合わせなどで、パソコンの前を離れることはありますが、『パソコンと向き合う時間』『座って作業する時間』が長いのは確かです。

生産技術のように現場との距離が近い職種は、現場とのコミュニケーションが必要なため、席を立つ機会は多めです。

グラント

グラント私が工場での作業から、CAD/CAMをやるようになった直後は、苦痛でした……私は慣れましたが、一日中座っているのに耐えられない人も中にはいます。

考えるのが好きな人

仕事中は、常に頭の中が動いているような感覚です。仕事以外の時間も『あそこもっと良い方法ないかな?』とか考えてしまいます。経験が浅いと、考えることが多く、体は動かさないのにすごく疲れます。

経験を積んで、技術力を上げていけば、感覚的に判断できることが増えます。経験と技術力しだいで、考える時間が減り、作業スピードも速くなります。

考えるのが好きな人は向いていますが、考えるのが苦痛な人には耐え難いと思います。

責任感のある人

開発・設計・生産技術などの職種は、一つのミスで大きな損失につながることがあります。プレッシャーの大きい職種になります。

確認を怠らずに業務を進める慎重さと、責任感が大切なお仕事です。

工場ワークについて

工場でのお仕事の特徴は、以下のとおりです。

- 体や手を常に動かしていることが多い

- 効率よく作業することを求められる

- 成果(質と量)が目で見て分かる

工場内でのお仕事は、大きく分けると2種類あります。設備を保守管理するお仕事と、設備を利用して、製造するお仕事です。

体を動かしていることが多いので、『1日中、パソコンの前に座って作業するのは無理!』という人におすすめします。

工場ワーク(保守・管理)に向いている人

設備の保守や管理に向いている人は、責任感の強い人です。実機に触れるので、機械の知識や組立・整備に関するスキルも必要になります。

保守・管理のお仕事は、工場の生産能力を維持するために必要です。ミスしたり、手を抜いたりして、生産が止まってしまうと、メーカーとしては大きな損失になってしまいます。デスクワークと同様、慎重さと責任感が大切です。

工場ワーク(加工・組立など)に向いている人

加工だけを切り取っても、職種や作業内容は多岐にわたるので、一概に「こんな人が向いている」とは言えないのですが、少し噛み砕いてその辺も解説します。

工場内で製造に携わるお仕事は、大きく分けると2種類あります。

- 同じ作業の繰り返し(例:大量生産の工場)

- 繰り返しの作業が少ない(例:多品種少量生産の工場)

作業の難易度は、職種によって異なります。『繰り返しの作業』に関しては得手・不得手が分かれるので、働く企業や工場を選択する際に注意が必要です。

グラント

グラント工場見学は必ずしましょう。

必ずしも『大量生産』は同じ作業の繰り返し、『多品種少量生産』は繰り返しの作業が少ないとは、言い切れません。

具体的には、下記のような例があげられます。

- 大量生産の工場で、複数の工程を担当している

- 多品種少量の工場で、製品は違うけど作業の内容は同じ

現在の製造現場の主流は、多品種少量生産・多能工化。多くの種類の製品を複数工程、担当することが増えています。

繰り返しの作業に向いている人と職種

工場での繰り返し作業に向いている人は、以下のような人です。

- 考えるのが苦手な人

- 人と話すのが苦手な人

- ほかの人を支援するのが好きな人

繰り返しの単純作業は、慣れてしまえばあまり考えることがありません。仕事以外のことを考えながら、作業することもできます。

マニュアルのとおり、指示のとおりに作業すれば問題ありません。慣れは必要ですが、自分で考えて行動したり、指示を出したりする必要はありません。

仕事中は無言ですし、関わる人の数も少ない傾向にあります。人間関係に疲れた人や、話すことが苦手な人に向いています。

繰り返し作業の職種の多くは『ライン工』です。ライン工とは、コンベアなどで流れてくるモノに対して、決められた作業をするお仕事です。

慣れるまでは、流れについていくのがやっとだったり、作業中の姿勢がつらかったりしますが、1週間もすれば慣れます。

繰り返しの作業が少ない工場に向いている人と職種

繰り返しの作業が少ない工場に向いている人は、下記のような特徴があります。

- 飽きっぽい性格の人

- 技能の習得にプライドを持てる人

- 手先が器用な人

製作物によって作業内容が変わるので、飽きっぽい人に向いています。

難しい作業に挑戦して、習得することに喜びを感じ、プライドを持てる人は楽しい仕事です。

手先が不器用な人は技能習得が難しく、挫折することもあります。反対に器用な人は、初めてやる作業でもすぐにできるようになります。手先の器用な人が有利な職種です。

繰り返しの作業が少ない主な職種は、溶接や研磨などの自動化が進んでいない分野です。

自動化も進んではいますが、ロボットのティーチングやプログラムを組むより、人間が作業するほうが速いことが多ため、手作業の多い職種です。

中小企業の小規模な工場では、機械オペレーターも一人で段取り〜加工、場合によっては自分で加工プログラムを組むこともあります。

製造業の将来は明るい

将来性は企業・業種・職種によって異なりますが、日本には、世界一の企業がたくさんあります。

目立たない存在ですが、中小企業にも他では真似できない技術を持っている企業がたくさんあります。それを生かせない、イノベーションを起こせない問題はありますが、ニッチトップ企業が多いところが、日本の製造業のすごいところです。

冒頭で触れたとおり、『トヨタ自動車の売上高は世界1位、オリンパスの内視鏡の世界シェアは独占状態』など、世界で戦えるメーカーが日本にはあります。iPhoneにも日本製の部品がたくさん使われています。

しかし、「Made in Japan」という文字を見る機会は減っています。代わりに「Made in China」をたくさん見るようになりましたね。

日本製は高品質で低価格だったので人気がありました。それが『単純に中華製に代わったか?』というとそうではありません。

生産拠点を海外に移している日本のメーカーが増えました。そのため「Made in Japan」と書いていなくても、企画・設計は日本のメーカーということはよくあります。

「ものづくり」という仕事がなくなることはありません。人間が生活していく上で、物が不要になることはないからです。

世の中からメーカーがなくなることはありません。

近年では、海外に移した工場を日本に戻す動きがあります(逆に出ていく動きもありますが……)。外資系メーカーも日本に入ってきています。

給料で言えば外資系メーカーは良い傾向があるため、収入を上げたいのであれば、外資系メーカーに転職するのも一つの手です。

将来性に期待できる業種

製造業の将来性は業種によって異なります。

業種の例をあげると、

- バッテリー・充電機器・e-fuel(環境関連)

- 半導体関連

- 自動化機器(自動化のノウハウを持つメーカー)

- 宇宙事業に関わるものづくり

など、今後も需要が大きくなっていくと予想される業種は、将来性が期待できます。

例にあげた業種以外にも、伸びる可能性はあります。未来が見える人はいないので、誰も想像していなかった業種が成長したり、誕生したりする可能性はあります。

製造業というと車や飛行機などの工業製品を思い浮かべることが多いかと思います。

製造業はあらゆる業界を支えています。IT業界で必要なコンピューターも、通信に必要なアンテナやケーブルも、食品、医療……何をするにしても、ものづくりが必要です。

興味のないものを作っていても楽しくありません。興味関心のある製品を作っているメーカーで、ものづくりに携わることが大切です。

将来性に期待できる職種

過度な心配は不要ですが、将来、職を失わないためには、自動化が難しい職種に就くと安心です。

現在進行形で自動化が進んでいます。いずれ人間がやっていた仕事は、ロボットやAIに置き換わっていきます。

正直なところ、どこまで自動化が進むのかは分かりません。スマートフォンがこれだけ普及する世の中を、15年前には想像できなかったのと同じで、10年後、20年後のことは分かりません。

これは一つの予想ですが、企画や開発、設計など、データや経験を活用し、考えながら、判断しながら進めないとできない仕事は、自動化・機械化が難しい分野です。

デスクワークの単純作業は、AIで自動化できます。工場は、間違いなく無人化に向けて進んでいきます。技能職より技術職のほうが将来に期待できる職種です。

どんな職種にも言えることは、管理職やリーダーなどの管理・指導する立場になれば、収入が多く、AIやロボットに仕事を奪われる心配は少なくなります。

工作機械を筆頭に、ハード面でもソフト面でも自動化や省力化が急速に進んでおり、いずれ「個人の技量に頼ったものづくり」「カンやコツに頼ったものづくり」は通用しなくなります。

「経験・知識・考える力」が大切な時代です。単調なルーチンワークではなく、新たな経験を積める職種が将来性のある職種だと考えらます。

過度な心配は不要

必要なスキルを身につけ、まじめに仕事に取り組んでいれば、AIやIoTの進化による失業の心配はいりません。仕事がなくなるのではなく、仕事のやり方が変わるだけです。

例えば、最近ではリモートワークが普及しましたが、『メールや電話からチャット』『対面での会議からオンライン会議』と、やり方(ツール)が変わっただけです。

リモートワークを導入することで、通勤時間がなくなって会社に拘束される時間が減ったり、チャットによって情報の共有が簡単になったりと、結果的に生産性が上がり、仕事がなくなることはありませんでした。

生産管理を例にしてみると、生産管理システムの進化によって、過去の資料を洗い出したり、自分で計算する手間が減りました。その代わりに見える化が進み、扱えるデータが増えたことで、少ない時間で多くのことを管理できるようになりました。

多くのデータを扱えるようになったので、生産計画の精度も上がり、無駄なトラブルも減っています。

実際に携わっている方は、分かっていただけると思いますが、やり方やできることは変わりましたが、『仕事がなくなったか?』と言われればなくなっていないはずです。

1811年から1817年頃にイギリスで起こったラッダイト運動は、手工業労働者が失業をおそれて、機械を破壊した運動です。結果は、機械化が進み、生産性が向上したことで、労働者の所得が上がりました。

グラント

グラント『AIに仕事を奪われる』と、過度に心配する必要はありません。

将来性に期待できる企業

企業が成長し、生き残っていくにはDXの推進は欠かせません。

DXを進めている企業は、競争力を増し、成長していくことが期待できます。反対に、「DXって何?」と、言っているような企業は、今後衰退していく可能性が高くなります。

DX(デジタルトランスフォーメーション)については、経済産業省が2018年9月に発表した、『デジタルトランスフォーメーションを推進するためのガイドライン』から「DXの定義」を引用します。

企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活用して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変革するとともに、業務そのものや、組織、プロセス、企業文化・風土を変革し、競争上の優位性を確立すること。

経済産業省『DX 推進ガイドライン』より引用

IoTやAIを活用し、生産能力を上げ、競争力を上昇させていこうとする企業は、将来性のある企業です。反対に、10年、20年と同じことをやり続けている企業は、成長できずに落ちていきます。

周りが成長しているのに、成長を止めてしまったら、落ちていくのは必然です。

新しい技術を取り入れて、自動化していくことで、将来の人手不足にも対応できます。

グラント

グラントDXを進めるかどうかは、企業が長く生き残っていけるかどうかを分ける大切な要素です。

個人的な考えですが、顕在化している需要に対応している企業より、イノベーションを起こせる企業、起こそうとしている企業は、今後伸びる可能性が高くなります。

「DX」というとIoTやAIのイメージが強いですが、単純にデジタル技術を導入することがDXではありません。DXの推進には人の力も大切です。

詳しく説明すると長くなるのでやめておきますが、『トヨタがなぜあんなに強いのか?』を考えると本質が見えてくるかと思います。

トヨタが強いのは、「トヨタ生産方式」があってこそです。トヨタ生産方式+自動化(IoT)によって大きな利益を出し、トヨタグループ全体が不況にも強い組織になっています。

製造業ではありませんが、『Amazonがなぜあんなに強いのか?』の方が考えやすいかもしれません。簡単にAmazonが強い理由を言うと以下の3点です。

- 顧客のニーズや満足度を最優先にしていること

- 技術革新に積極的に取り組んでいること

- 短期的な利益より、長期的な成長を重視していること

顧客に満足してもらうために、商品や顧客、物流などのデータを収集して分析し、常に研究・開発をし、徹底的に効率化しています。Amazonの段ボールが無駄に大きいのは、自動化や物流の効率化ためには必要なんです。

グラント

グラントAmazonはDXを考える上で、参考になるので『なぜAmazonで買い物をするのか?』考えてみてください。

\トヨタ生産方式の生みの親、大野耐一氏の著書/

\Amazonの強さと黎明期からの軌跡がよく分かる本/

【製造業で働くメリット、将来性について】解説動画

将来性のない会社の見分け方

「将来的に落ちていくであろう会社の特徴」をまとめます。

こういった会社に勤めている場合は、今後の経営層の発信に注意してください。転職する際は、このような会社は避けましょう。

一つずつ見ていきましょう。

新しい技術に否定的

新しい技術に否定的な会社は伸びません。

『新しい技術を取り入れなくても、今やっていることに問題はないし、このまま続けていればいい』と、考えている会社の特徴です。

『今やっていることに問題はない』と考えてしまっていることが、大きな問題です。問題を問題として捉えていないので、成長するはずがありません。

新しいものを手あたり次第に導入する必要はありませんが、新しい技術のインプットは常に必要です。今すぐ必要な技術なのか、将来必要なのか、不要なのか、「知っているのか」「知らないのか」は大きな違いです。

設備投資をしない、またはできない

工作機械やCAD・CAM・CAEなどハード面も、ソフト面も、進化の速い時代です。この時代に設備投資をしない、またはできないと置いて行かれます。

こんなことを言うと「うちの製品はどこも作っていないから」「うち以外でこんな製品作るところないから」など、意味の分からない言い訳が聞こえてきそうです。

確かにそういったニッチなところで戦っているメーカーは、古い設備で手間暇をかけて製作しても、固定客から注文がきます。

しかし、その製品の需要は絶対になくなりませんか?時代の変化や顧客離れで、注文が0になることは絶対にありませんか?

もし、需要がなくなったら、時代遅れの設備・仕組み・考え方では、製造業界で戦うすべはありません。気づいたときには「時既に遅し」です。

生産管理システムを導入していない

現在の製造業界では、生産管理システムは必須です。どこにどれだけコストがかかっていて、どこにロス(問題)があるのか、可視化(見える化)するにはデータが必要です。データの収集に生産管理システムは有効なツールです。

これまでやってきた手計算や、カンに頼ったやり方では効率が悪すぎます。

生産管理システムの導入でもっとも恩恵を受けるのは、生産管理の仕事をしてきた方々です。これまでの生産管理の仕事は、過去の実績などの資料を参考にながら、ある程度カンに頼った生産計画を立てる必要がありました。

生産管理システムを導入すると、在庫管理・進捗管理・品質管理・工数実績の管理・見積もり・機械の稼働率など、見える化や自動化が容易にできます。データを手入力して計算機を叩く必要はありません。

カンに頼った生産管理をしている会社が、システムを導入している成長の速い会社には勝てません。

情報の共有が電話や口頭がメイン

情報の共有やコミュニケーションに、電話や対面でのやりとりをメインにしている会社は減りましたが、「電話で連絡」「直接会って話す」の2択しかない会社もまだ存在します。

電話は緊急時の連絡手段としては有効ですが、やりとりの内容が残りません。後々トラブルになるリスクがある上に「一人にしか伝えられない」「強制的に相手の時間を奪う」「つながらなかったら、かけ直す必要がある」など、デメリットが多すぎます。

デメリットに気づかず、今までのやり方に固執する会社はいずれ淘汰されます。

情報の共有にはビジネスチャットが有効です。ビジネスチャットであれば、複数人でも、一人でも、一回の連絡で済みます。タスク管理やファイル管理、カレンダーの共有、ビデオ通話などの機能があり、コミュニケーションツールとしてとても優秀です。

グラント

グラントチャットに慣れると、メールも億劫になります。

紙図面を前にして、対面で打ち合わせをすることもありましたが、現在ではほとんどありません。図面をFAXして、電話で打ち合わせなんて論外です。

設計は3D CADですることが多いので、3Dモデルを見ながら打ち合わせすることになります。そうなるとCADデータを共有してチャットでやりとりしたり、3Dモデルを画面共有してオンラインで打ち合わせしたりすることが増えています。

電話が不要というわけではありません。電話には下記のようなメリットがあります。

- ダイレクトなやりとりができる(緊急時には有効)。

- 声のトーンで情報伝達ができる。

- 会社も個人もほとんどが電話番号を持っている。

電話にしかないメリットはありますが、「連絡といえば電話」の時代は終わりました。

チャットやメール、SNSなどのコミュニケーションツールで情報を共有すると、「効率がよく」「トラブルも少なく」「相手にストレスを与えない」ので有効です。

電話は、チャットやメールの補助として利用するのが有効な時代です。

グラント

グラント「家族や友人と連絡を取るなら、電話よりLINE」と言っているのに、「なぜか業務連絡は電話か対面」という会社があります。モヤモヤしますね……

ペーパーレス化が進んでいない

紙を印刷する機会は本当に減りました。

始めた頃は違和感があり『ペーパーレス化なんて無駄にやることが増えるだけ』と考えていましたが、ただ慣れていないだけ、仕組みがうまくできていなかっただけでした。

グラント

グラントペーパーレス化の恩恵は意外に大きく、紙を印刷していた時代には戻れません。

印刷物を前提とした仕組みでは、下記のような問題が起きがちでした。

- 印刷するのにコストがかかる。

- 必要な部数を間違える(心配性な人は多めに印刷する)。

- 印刷物が紛失してしまう。

- 保管場所を確保しなければいけない。

- 過去の資料を探すのに時間がかかる。

- 1部しかない資料は一人しか見られない(コピーする必要がある)。

- FAXでのやりとりは、文字や線が見づらく誤認されることがある。

ペーパーレス化を進めることで、このような問題がすべて解決できます。

- 印刷コストがかかる。→かからない。

- 部数を間違える。→チャットで必要な人に共有するだけ。

- 紛失してしまう。→紛失するリスクが少ない(データ管理は必要)。

- 保管場所が必要になる。→データなので物理的な場所は不要。

- 探すのに時間がかかる。→チャットやファイルサーバーなどの検索機能が使える。

- 一人しか見られない(コピーが必要)。→データを共有するだけ。

- FAXした内容が誤認される。→データでのやりとりでは、ほぼ起きない。

パソコンやタブレット、スマホなどのデバイスが必要になりますが、生産性が向上することを考えると、ペーパーレス化を進めない理由がありません。

「現場では紙図面が必要だよ」と言われそうですが、タブレットで気軽に図面や3Dモデルが確認できるので紙は不要です。慣れると3Dモデルしか見なくなるので、製図が不要な時代がくることも予想できます。

もうすでに、MISUMIさんの「meviy」を利用すれば、図面レスで部品の調達はできます。設計から調達までの工数を大幅に削減可能です。

MISUMIさん以外にも、図面レス化に取り組んでいる加工メーカーをいくつか知っているので、今後「製図をしない」時代が来るのもそう遠くはないと考えています。

慣れてしまうと、印刷作業はなるべくやりたくありません。単純に時間の無駄です。

グラント

グラントそもそもプリンターまで歩くのもイヤですし、それをFAXするなんて考えられません。

「昔からこうやっているから」というセリフは危険

「昔からこうやっているから……。」総合的に見ていくとこの一言に集約されます。経営層や上司からこの一言が出たら危険です。

「新しい仕組みやツールを提案してみたら、このセリフが返ってきた」という方、結構いらっしゃるのではないでしょうか?

『このまま同じことをやっていれば大丈夫』と慢心し、従来のやり方に固執していると、こういった発言をします。

この手の発言をする人は、勉強不足なのに無駄にプライドが高い印象です。

提案されたことがよく分からなくて、分かっていないことを悟られないようにしようと思うと「昔からこうやっているから」と言ってしまいます。

かといって勉強するわけでもないので、進化することも変化することもありません。上司や経営層とのコミュニケーションの中で、このセリフが出てきたら転職を考えましょう。

なんとかして『上司や経営層を変えてやろう』と考えて、行動しても無駄になることがほとんどです。他人を変えることは難しいです。無理です。

悔しいですが他人を変えるよりも、自分の環境を変えるほうが、賢いやり方と言えます。

会社の評価を調査|口コミでチェックする

転職先の候補があれば、「転職会議」で口コミを見てください。実際に働いている社員や元社員の、会社に対する評価は参考になります。

現在の勤め先の口コミを参考にすることで、将来の行動を決めることもできます。

口コミだけではなく、もっと深い情報が欲しくなったら、企業とのつながりが強い転職エージェントから情報を得るのが簡単です。転職エージェントは企業の情報はもちろん、転職者の情報も持っています。

過去のデータをもとに、あなたに合った企業を紹介してくれます。

面談やカウンセリングを受ける手間が面倒と感じるかもしれません。コンサルタントとのやりとりが煩わしいと感じるかもしれません。

しかし、ひとりで企業の情報を取得したり、転職活動をするには、それ以上の労力と時間がかかってしまいます。

転職エージェントで迷ったら、下記のように選んでください。

- 「製造系エンジニア職が希望」なら、求人数トップの →

メイテックネクスト

- 経験を生かした「ハイクラス転職が希望」なら → コトラ

- 「機械系の経験がある」あなたは、メーカー・ものづくり業界に強い → マイナビメーカーAGENT

≫ 製造業に強い転職エージェント・求人サイトはこちらをご覧ください。

転職エージェントを利用したけど「転職がうまくいかなかった」という方もいらっしゃると思います。それでも、無料でサポートを受けられる転職エージェントは利用するべきです。

なぜなら、相性が悪かっただけで「違う転職エージェントを利用したらうまくいく」ということはよくあります。

そもそも「転職エージェントを信用していない」という方は、有料ですが「キャリア相談サービス」を利用すると良い結果が期待できます。

転職に関する相談は、転職後の活躍までしっかりサポートしている「キャリアアップコーチング」がおすすめです。

「キャリアアップコーチング」は高額なので、コストを抑えてコーチングを受けるには「coachee」を利用してください。

キャリア相談サービスの比較検討はこちらをご覧ください。

製造業界は稼げる

国税庁が公開している令和2年度の『業種別の平均給与』によると、製造業の平均年収は502万円。全体平均が434万円なので、「全体平均より 68万円高かった」という調査結果になっています。

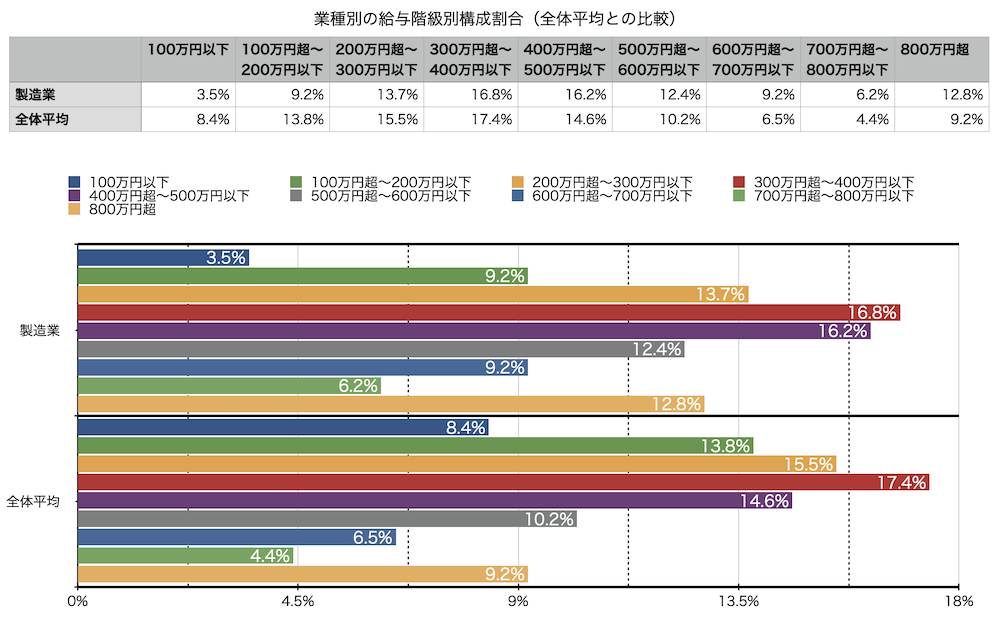

次は『業種別の給与階級別構成割合』という調査結果を見てみましょう。

年収400万円超の割合が56.8%と全体平均の44.9%より多くなっています。

- 500万円超の割合は40.6%

- 800万円超の割合は12.8%

100人に約12人、10人に1人は年収が800万円を超えています。

未来の製造業に挑戦

製造業は急速に変化しており、新しいテクノロジーによって生産性が向上し、従来の作業や仕事のやり方が変わっています。このような状況下で、新しいキャリアへのチャレンジを求める人が増えています。

そこで必要になるのが、製造業に特化した転職エージェントです。

ここで紹介する転職エージェントは、製造業界の最新動向や需要が高い職種に詳しいだけでなく、個人のスキルや経験に合わせて求人を紹介してくれます。求人情報だけでなく、転職活動に必要な情報やアドバイスもしてくれるため、安心してキャリアアップを目指せます。

製造業に特化した転職エージェントを利用することで、自分自身が持つスキルや経験を生かしつつ、新しい技術や製造方法を身につけられる転職先が分かります。製造業界の求人情報が豊富にあるため、自分自身に合ったポジションを見つけることも可能です。

自分自身のキャリアを新たなステージに引き上げるチャンスがあるかもしれません。未来の製造業に挑戦するには、以下のような転職エージェントを利用することをおすすめします。

転職エージェント

| サービス名 | 特徴 | こんな人におすすめ |

|---|---|---|

| 『製造系エンジニア』向けの求人数が多い(業界No.1) 製造業経験のある専門のコンサルタントが転職をサポート | 製造業界でエンジニア(技術職)への転職を希望している人 | |

コトラ ≫ | 製造業経験者のハイクラス転職に特化 研究開発/設計/生産管理/生産技術/営業のミドル〜ハイクラス求人が多数 | 収入を上げるのが最優先の人 「製造業+コンサル」「製造業+IT」のようにスキルの幅を広げたい人 |

マイナビメーカー ≫ | 転職支援実績が国内最大級のマイナビが運営 全国の大手上場企業から人気ベンチャー企業・隠れた優良企業まで、 多くの人事採用担当者との間に太いパイプを持つ 一人ひとりのニーズにマッチした転職を提案 | 相談先に迷っている人 転職がはじめての人 業界大手のパイプを生かし、安心して転職活動をしたい人 |

「製造業やめとけ」と言われる理由|まとめ

「製造業はやめとけ」と、言われることが多いですが、日本の企業全体が世界での競争力を低下させているので、製造業だけが低迷しているわけではありません。

他の業界への転職や就職を進める情報(特にIT業界)が多いので、製造業で働くことに否定的な情報が多い印象があります。

ものづくりが好きな人、興味のある人は、製造業界で働くことをおすすめします。職種が豊富にあるため、担当した業務が合わないと感じても、異動や転職で、キャリアを積み重ねることができます。

私は、製造業界に入ってから転職を4回することで、年収が大きく上がりました。そのときに意識したのは【軸ずらし転職】です。

≫ 【軸ずらし転職】についてはこちら

製造業界への転職をお考えなら、製造業に強い転職エージェントを利用すると、キャリアプランを相談することもできるので、おすすめです。

転職エージェントに登録して希望を伝えておけば、希望の求人を紹介してくれます。相談することで、自分はどんな職に就きたいのか、どんな企業で働きたいのかがはっきりしてきます。

うまくいくための情報を、手に入れるチャンスをたくさん持っておくことが、転職を成功させるための近道です。

そもそも『自分にあってる仕事が分からない』『自己分析がうまくできない』という場合は、キャリア相談サービスの利用をおすすめします。

≫ おすすめのキャリア相談サービスはこちら

グラント

グラントひとりで悩んで、前に進めない状態は、ただの時間の浪費です。身近な人に相談するところからでも、少しずつでも、行動して前に進みましょう。